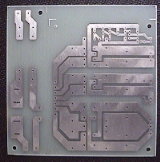

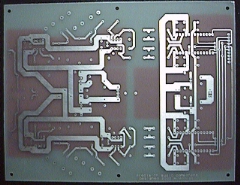

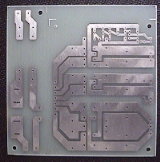

納入された基板

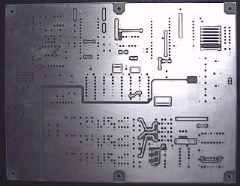

インタフェース基板(部品面)

|

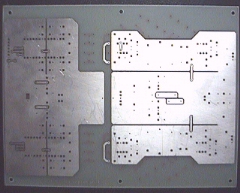

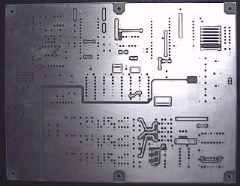

DAC基板(部品面)

|

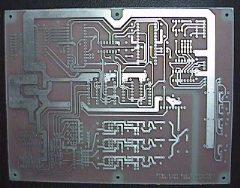

インタフェース基板(半田面)

|

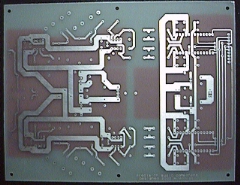

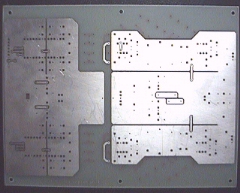

DAC基板(半田面)

|

電源基板(ACフィルタと平滑基板を後で切り離す)

|

因みに、ガーバデータで作る業者だと5万以上はかかるでしょう。安い業者を知っていたら教えて下さい。

フィルム出力代とかで1万位取られます。両面基板x2だともう4万になっちゃいます。少ロットには向かないのでしょう。

納入された基板はきちっとチェックする。パターン切れとタッチを探し修正する。私の場合、それぞれ1カ所あった。

グリーンレジストの見栄えほしさにサンハヤトのソルダーレジストを試したのですが大失敗であった。

蛍光灯スタンドではムラが出てうまく焼けません。油性のレジストでベタベタになった基板を元に戻すのに非常に苦労した。

ライトボックスが無い人はやらない方がいいです。

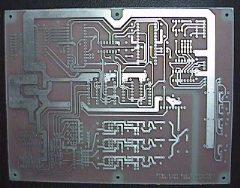

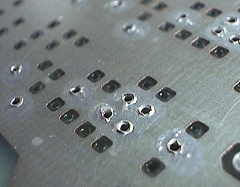

次にサンハヤトのスルピンキットを使って、部品面と半田面が接続される穴にスルホールを打つ。ホールには半田を流し込み後に吸い取り器で除去する。半田除去にはサンハヤトの「半田しゅったろう」なるものが役立った。広いパターンは直ぐに放熱してしまうため、自前でヒータを持たない吸い取り器の場合相当の早業が要求される。早業を使っても取れない場合もあり厄介だ。「半田しゅったろう」を使うと(ヒータ無し吸い取り器に比べて)驚くほど簡単に半田除去出来る。もちろん本格的な真空ポンプ式でも良いが、「しゅったろう」よりも10倍以上の価格となる。

スルホール加工した穴

|

作業後はタワシで磨き、フラックスをかけておく。べとつきがなくなるまで数日ほかっておく。

(但しべとついていると埃を寄せるため、引き出しの中等がよい。)